Policarbonato acrilico e policarbonato come piastre guida leggere: analisi comparativa

Jul 03,2024

di:

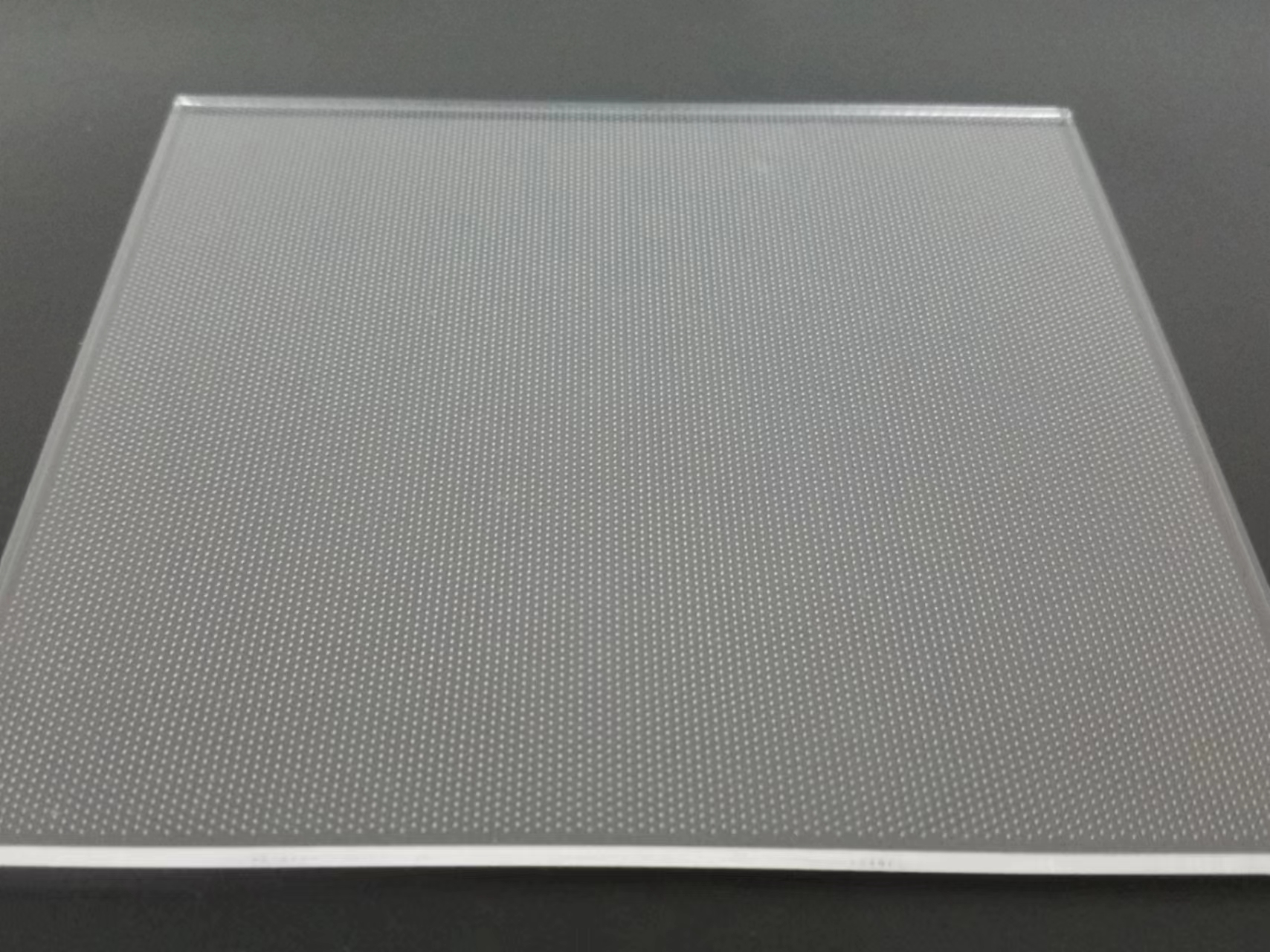

Le piastre guida luminose (LGPs) sono componenti critici in varie tecnologie di illuminazione e visualizzazione, garantendo una distribuzione uniforme della luce. I due materiali primari utilizzati per le LGPs sono: acrilico (PMMA) e policarbonato (PC). Ogni materiale possiede proprietà uniche che li rendono adatti ad applicazioni diverse. Questo articolo esamina le differenze tra acrilico e policarbonato come piastre guida leggere, evidenziandone i vantaggi e gli svantaggi rispettivi.

Acrilico (PMMA)

1. Chiarezza ottica:

L’acrilico, noto anche come polimetacrilato di metile (PMMA), è molto apprezzato per la sua eccellente chiarezza ottica. Esso vanta un coefficiente di trasmissione della luce di circa il 92%, il che lo rende una scelta ideale per applicazioni che richiedono elevata trasparenza e luminosità.

2. Durata e resistenza:

L’acrilico è un materiale forte con una buona resistenza all’impatto, anche se non altrettanto robusto del policarbonato. Può resistere a uno stress fisico moderato, rendendolo adatto a molte applicazioni ma non ad ambienti estremamente difficili.

3. Resistenza alle intemperie:

L’acrilico ha una resistenza alle intemperie superiore, che lo rende adatto ad applicazioni esterne. Non è giallo o si degrada significativamente in caso di esposizione prolungata ai raggi UV e ad altri fattori ambientali.

4. Costo:

L’acrilico è generalmente più economico del policarbonato. Il suo costo inferiore può essere un fattore decisivo per molte applicazioni, soprattutto per quelle che richiedono grandi quantità di materiale.

Policarbonato (PC)

1. Proprietà ottiche:

Il policarbonato presenta una buona limpidezza ottica, con un coefficiente di trasmissione luminosa dell’88-90% circa. Sebbene leggermente meno trasparente rispetto all’acrilico, fornisce comunque sufficiente chiarezza per la maggior parte delle applicazioni dell’illuminazione.

2. Resistenza all’impatto:

Il policarbonato è noto per la sua eccezionale resistenza all’impatto, essendo fino a 250 volte più resistente all’impatto del vetro e notevolmente più resistente dell’acrilico. Ciò lo rende ideale per le applicazioni in cui l’lgp potrebbe essere soggetto a forte stress fisico o potenziale impatto.

3. Resistenza termica:

Il policarbonato ha una resistenza termica più elevata rispetto all’acrilico. Può sopportare temperature più elevate senza deformarsi, il che è fondamentale per le applicazioni che comportano l’uso del calore, come certi sistemi di illuminazione LED.

4. Costo:

Il policarbonato è generalmente più costoso dell’acrilico. Il suo costo più elevato è giustificato dal suo impatto superiore e dalla sua resistenza al calore, che possono essere critici per specifiche applicazioni ad alte prestazioni.

Sommario comparativo

Chiarezza ottica:

Acrilico: superiore (92% fattore di trasmissione della luce)

- policarbonato: buono (88-90% di trasmissione luminosa)

Durata:

- acrilico: buona resistenza all’impatto

- policarbonato: resistenza eccezionale all’impatto

Resistenza termica:

Acrilico: moderata tolleranza al calore

- policarbonato: elevata tolleranza termica

Resistenza alle intemperie:

- acrilico: eccellente

- policarbonato: buono, ma giallo nel tempo con esposizione prolungata ai raggi UV

Costo:

- acrilico: più accessibile

- policarbonato: Più costoso

domande

LGPs acrilici:

- schermi interni ed esterni

- applicazioni che richiedono elevata chiarezza ottica e resistenza alle intemperie

- progetti sensibili ai costi, se di durata moderata

LGPs in policarbonato:

- ambienti ad alto impatto

- sistemi di illuminazione ad alta temperatura

- applicazioni che richiedono resistenza termica e resistenza al calore superiori

conclusioni

La scelta tra acrilico e policarbonato per le piastre guida leggere dipende dalle esigenze specifiche dell’applicazione. L’acrilico offre maggiore chiarezza ottica, resistenza alle condizioni meteorologiche e accessibilità economica, rendendolo ideale per molte applicazioni standard. Il policarbonato, con il suo impatto eccezionale e la sua resistenza termica, è più adatto ad ambienti difficili e ad impieghi ad alte prestazioni. La comprensione di queste differenze consente di prendere decisioni informate, garantendo un equilibrio ottimale di prestazioni, durata e costi per l’applicazione prevista.